Motorenprüfstand mit Wasserwirbelbremse System Junkers

Um Motoren nach der Instandsetzung prüfen zu können haben wir uns einen Leistungsprüfstand gebaut.

Hier wird der Motor auf ein Gestell gesetzt, welches sehr variabel ist. Es können die verschiedensten Motoren getestet werden. Das Kühlsystem mit Elektrolüfter wird angeschlossen. Es können folgende Werte digital abgelesen werden: der Öldruck auf 0,1bar genau, die Drehzahl, die Wassertemperatur Eingang und Temperatur Ausgang auf 0,1 Grad genau zum Kühler. Bei 92 Grad Celsius schaltet automatisch der Elektrolüfter ein.

Man kann auch manuell den Lüfter einschalten. Über eine Kardanwelle ist die Wasserwirbelbremse verbunden. Der Motor kann mit seinem Anlasser oder mit einem Getriebemotor gestartet werden. Am Anfang wird der Motor ohne anschalten der Zündung gedreht, bis der Öldruck sich aufbaut. Wird dann der Motor gestartet, kann man durch Wasserdosierung der Wirbelbremse dem Motor verschieden starke Leistung abverlangt werden. So kann eine Überlandfahrt oder eine Bergfahrt simuliert werden. Außerdem ist es auch einer Einlaufphase gleich zu setzen.

Außerdem kann so bestens der Motor eingestellt, auf Dichtheit geprüft und die einzelnen Funktionen der Anbauteile überprüft werden. Natürlich kann der Motor auch auf seine Leistung geprüft werden. Der Prüfstand ist für Motoren von 50 bis 500 PS bzw. 36,76 KW bis 367,64 KW geeignet. Wir testen lieber den instandgesetzten Motor auf dem Prüfstand, als eingebaut im Fahrzeug.

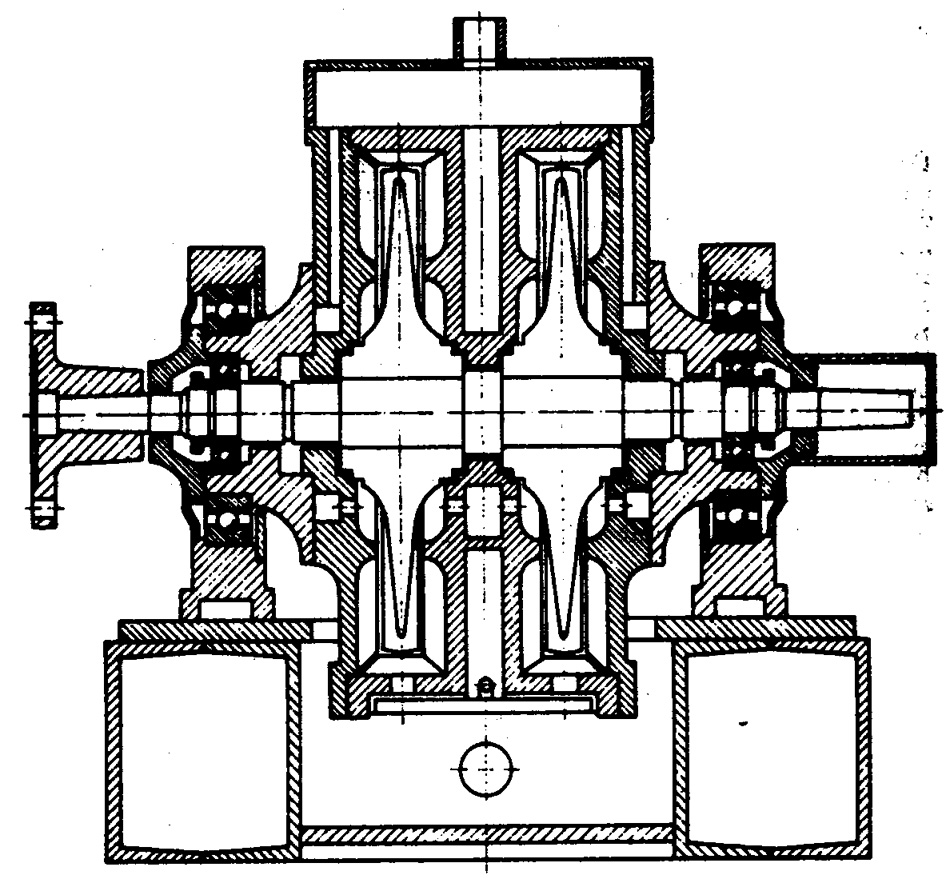

Beschreibung der Wasserwirbelbremse Junkers

1. Strömungsbremse

Um eine Kraftmaschine zu testen, muß der Abtriebswelle ein Belastungsmoment entgegengesetzt werden. Dies muß bei der Nenndrehzahl geschehen. Daher muß die von der Kraftmaschine erzeugte mechanische Energie "vernichtet", d.h. in Wärme umgesetzt werden.

Bei der Wasserwirbelbremse dient das Medium Wasser gleichzeitig zum Aufbau des Belastungsmomentes und zur Abfuhr der entstandenen Wärmeenergie.

Das Moment baut sich auf, indem sich ein Rotor mit Stäben in einem wassergefüllten Statorgehäuse dreht. Das Wasser, das sich seinerseits am Statorgehäuse abstützt, setzt den sich bewegenden Stäben des Rotors eine Widerstandskraft entgegen. Diese Kraft ist umso größer, je schneller sich der Rotor bewegt. Im Stillstand und bei sehr kleinen Drehzahlen wird überhaupt keine Kraft aufgebaut. Im Idealfall (konstante Wasserfüllmenge, keine Turbulenzen) gilt der Zusammenhang

![]()

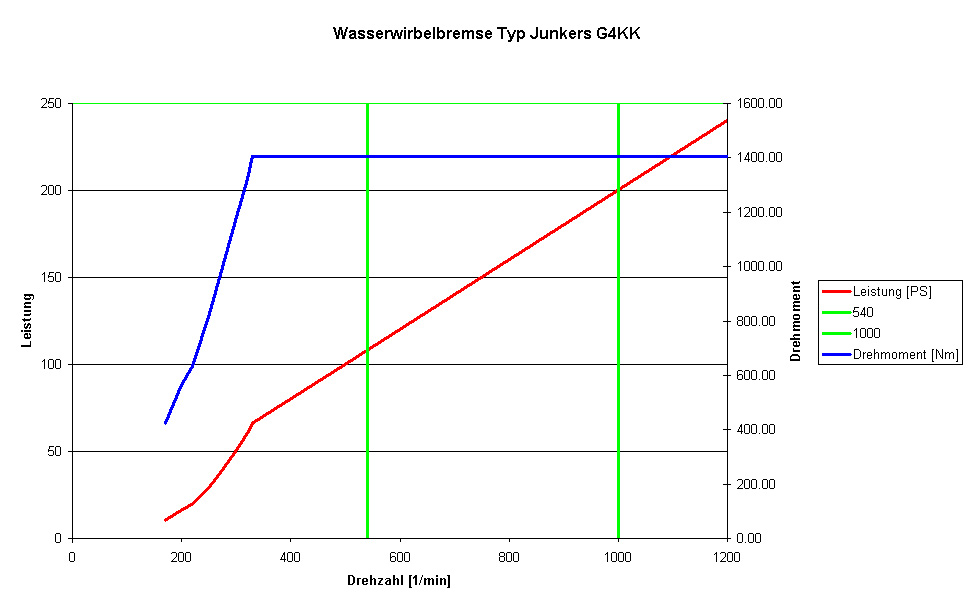

Das bedeutet, daß z.B. bei halber Nenndrehzahl der Bremse nur ein Achtel der Nennleistung der Bremse genutzt werden kann. Die Bremse ist aber so ausgelegt, dass bei komplett gefüllter Bremse das Nenndrehmoment von 1400 Nm bereits bei etwa 300 1/min erreicht wird. Bei höheren Drehzahlen ist die Füllmenge zu reduzieren, damit keine Überlastung eintritt.

Ausserdem kann man davon ausgehen, daß bei höheren Drehzahlen Turbulenzen auftreten und die oben angegebene Formel nicht mehr gilt, d.h. es das Drehmoment steigt auch bei hohen Drehzahlen nicht weiter an. Wird die Füllmenge reduziert, so befindet sich nur noch der äußerste Teil des Rotors im Wasser und die Widerstandskraft ist entsprechend geringer. Mit der Füllmenge kann man daher die Bremskraft regulieren.

Maximale Leistung in Abhängigkeit der Drehzahl:

Die Regulierung erfolgt durch Verstellen des Austrittsquerschnittes. Dabei wird immer so viel Wasser zugeführt, daß der Zulauf der Bremse immer komplett gefüllt ist. Dadurch stellt sich eine in etwa konstante Zulaufmenge ein. Das restliche Wasser fließt über den Überlauf direkt in den Rücklauf. Wird nun der Ablaufquerschnitt verringert, so veringert sich die abließende Wassermenge und die Füllmenge in der Bremse erhöht sich.

Durch die höhere Wassermenge steigt der Druck in der Bremse und es fließt dadurch auch wieder mehr Wasser ab. Die Füllmenge erhöht sich solange, bis der Druck so hoch ist, das die abfließende Wassermenge so groß ist wie die zulaufende.

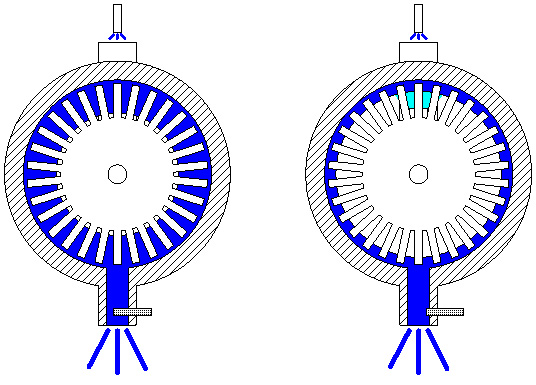

Verschiedene Füllzustände der Bremse:

Dieser Mechanismus funktioniert nur, wenn die Drehzahl ausreichend groß ist und das Wasser durch die Fliehkraft an die Außenseite der Trommel gedrückt wird. Bei kleineren Drehzahlen (unter ca. 400 1/min) befindet sich das Wasser komplett in der Unterseite der Trommel. Dann lässt sich die Bremskraft nur durch gezieltes Befüllen und Ablassen regulieren. Die Bremse sollte möglichst nicht mit solch niedrigen Drehzahlen betrieben werden.

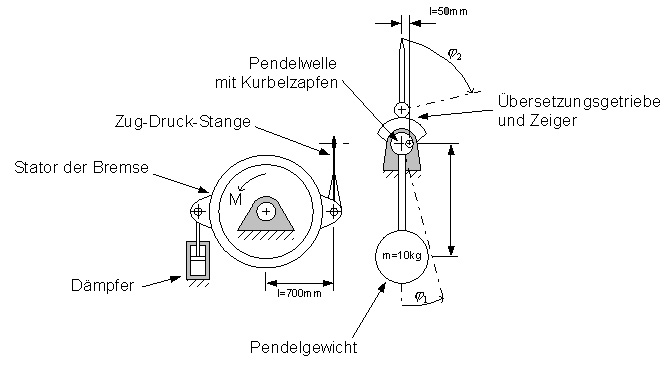

2. Drehmomenten-Meßeinrichtung

Das Drehmoment an der Antriebswelle wird über das Abstützmoment des Stators der Wasserwirbelbremse gemessen. Dieser ist frei drehbar gelagert, die Drehachse ist dieselbe wie die der Antriebswelle.

Mit einer Zug-Druckstange wird die Abstützkraft übertragen. Sie ist im Abstand von l=700mm von der Drehachse angelenkt. Das bedeutet, daß ein Drehmoment von 1 Nm eine Abstützkraft von 1,43 N erzeugt.

![]()

Die Abstützkraft wird auf den Kurbelzapfen der Pendelwelle übertragen. Dieser hat einen Abstand von 50 mm von der Achse der Pendelwelle. Abhängig vom Auslenkungswinkel des Pendels übt die Abstützkraft ein Drehmoment auf die Pendelwelle aus.

![]()

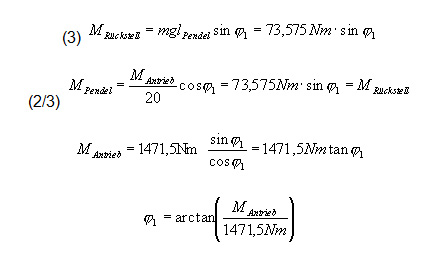

Das Drehmoment an der Pendelwelle lenkt das Pendel soweit aus, bis das Rückstellmoment des Pendels genau so groß wie das aus der Abstützkraft der Bremse resultierende Moment ist.

Das Rückstellmoment ergibt sich aus der Masse des Pendelgewichtes (10 kg) und der horizontalen Komponente der Auslenkung des Pendels (Länge des Pendels 75 cm):

Für eine genaue Anzeige ist es notwendig, daß die Bremse genau waagerecht aufgestellt wird. Die Bewegung des Pendels wird über ein Zahnradsegment und ein Ritzel auf den Zeiger übertragen. Die Übersetzung ist ?:?, daraus ergibt sich:

|

Drehmoment |

Skalenwert |

echter Winkel |

ber. Winkel |

|

140,43 Nm |

20 |

21° |

20,98° |

|

280,86 Nm |

40 |

41° |

41,58° |

|

421,29 Nm |

60 |

60° |

61,47° |

|

561,72 Nm |

80 |

79° |

80,39° |

|

702,15 Nm |

100 |

97° |

98,15° |

|

842,58 Nm |

120 |

114° |

114,65° |

|

983,02 Nm |

140 |

129,5° |

129,84° |

|

1123,45 Nm |

160 |

143,5° |

143,76° |

|

1263,88 Nm |

180 |

156,5° |

156,45° |

|

1404,31 Nm |

200 |

168° |

168° |

Autor: Eggert Jung Wischhof 13 24256 Stoltenberg